我们非常重视您的个人隐私,当您访问我们的网站时,请同意使用的所有cookie。有关个人数据处理的更多信息可访问《隐私政策》

当前,以新能源汽车为代表的新兴汽车正在迅速替代传统的燃油车,虽然新能源汽车正在成为更多人的选择,但毋庸置疑,它在消费者体验方面仍有痛点,一是充电不方便或充电比较慢,二是续航里程不够。

要拓宽未来的新能源汽车市场,就需要从电气化效率入手加以解决,而当前重要的趋势是采用800V电气架构+碳化硅功率器件,其中隔离和驱动技术不可或缺。

电驱动发展的新趋势

电驱动的趋势首先是发展高压架构,在充电电压提升、充电电流不变的条件下提高充电功率,以期达到充电5分钟续航200公里的目标。目前,国内外一些车型已经在使用超级充电桩,800V母线电压也得到了不少车型的应用和量产。市场研究显示,到2025年,预计800V高压架构的新能源汽车销量将达到100万台左右,三年CAGR(复合年均增长率)将达到270%;2025年,全球搭载800V架构的新能源汽车销量有望达到200万台。

第二个趋势是采用高压碳化硅功率器件,其优势在于,第三代半导体器件具有高耐压、低导通损耗、小尺寸等优点,有助于提升电驱动效率,还可以优化电驱动重量,提升10%-15%的续航里程。

在新能源汽车的电机控制器中,电力转换是通过控制IGBT的开关实现的。受制于材料本身的局限性,IGBT较难在200℃以上温度下工作。高功率密度的电机控制器需要高效的电力转换效率和更高的工作温度,这对功率器件提出了更高的要求,如更低的导通损耗、耐高温、高导热能力等。

从采用传统硅基MOSFET或IGBT转向碳化硅功率器件,可以将整个模块的重量减轻近一半。一些客户研发的全碳化硅平台可以减重9公斤,最大功率可以达到220kW,尺寸缩小将近40%。

上述两大趋势对隔离IC和驱动IC提出了新的更高的要求。首先是800V高压平台的三电系统(包括OBC、DC-DC、BMS),还有空压机、PTC、电驱动的电压等级都会随之提升。

新能源汽车里的隔离与驱动技术

新能源汽车的隔离首先是基于安规要求,在400V-800V电池电压下保护人身和设备安全,处理器等弱电器件也需要隔离芯片做到和高压侧进行电气隔离;二是共地需求,需要用隔离器件来实现电平转换功能;三是高抗噪需求,以实现更高的CMTI(共模抑制比)抗扰能力,避免出现大的噪声干扰,导致功率管误开通;特别是碳化硅的应用会使开关频率上升,出现比较大的dv/dt噪声。

爬电也是安规要求之一,它代表芯片封装表面产生闪络或击穿(起痕)的距离,在新能源汽车高压三电系统中常见的爬电距离是8毫米的隔离器件,随着三电系统向800V电压升级,爬电距离也会上升。

此外,大峰值输出电流需要导通电流更大的开关管,以满足快速开通关断功率管的要求。新能源汽车依靠电动空压机驱动,主电机驱动、PTC也需要有高压电气隔离。

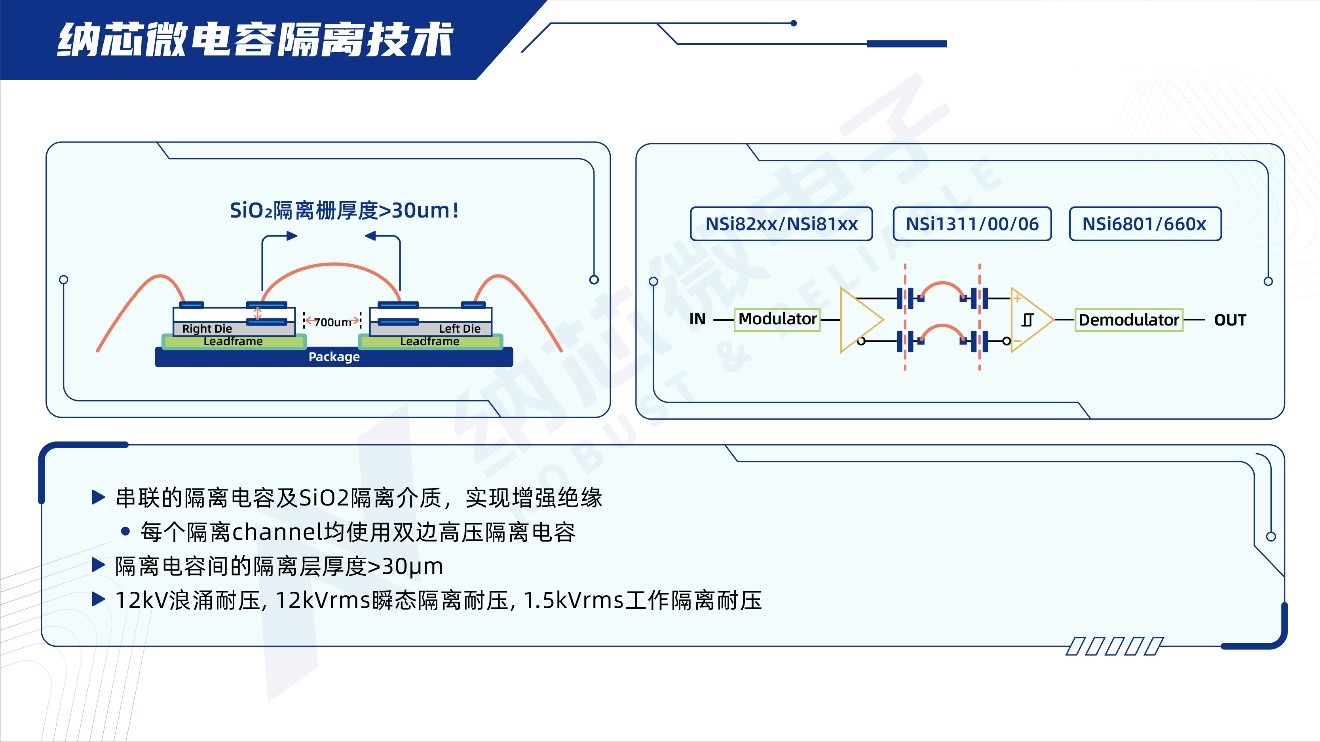

目前,业界有几种主流隔离技术,纳芯微采用基于容耦的电容隔离技术。相比光耦,容耦的传输速率更高,容易达到Mbps以上的通信速率。光耦虽然也可以做到,但是速率的提升要以成倍增加的成本为代价。另外,光耦受封装工艺限制,不太容易将多个隔离通道集成在一个芯片中,而电容隔离很容易将六通道、八通道隔离集成在一个芯片中。另外,容耦没有温漂和光衰的困扰,工作温度范围更宽。

磁耦的原理是通过磁通量的变化来传递信号,容耦是通过电场,在低辐射方面具有优势。

在电容隔离芯片中,隔离电容分别位于两个分离的裸片上。由于采用性能优越的增强隔离工艺技术进行电气隔离,两个电容极板串联在一起,以增强型架构实现隔离。其中间的隔离介质是二氧化硅,是一种隔离强度更高的隔离介质,每微米隔离耐压能力可达400V以上,是光耦所使用的隔离介质环氧树脂的5-6倍。理论上,30微米的隔离栅厚度就可以达到10kV以上的隔离耐压。实际测试的60秒耐压也可以达到12kV水平。另外,电容隔离每通道的差分传输架构也有助于提高共模噪声抑制能力。

在共模抑制方面,需要采用调制方式,即将一个输入信号通过调制在电容或其他介质中进行传输。业界主流做法通常是采用OOK编码方式,将一个输入信号调制到400多兆载波,然后在电容中间传输。纳芯微通过自有专利(Adaptive OOK)在OOK编码方案上又做了电路优化,进一步提高了隔离器的抗共模噪声能力。相对其他两种方式,OOK编码调制方式的优势在于抗共模抑制能力强。

纳芯微的产品具有12kVrms高耐压隔离能力、EMC性能和>12kV浪涌及双边ESD>10kV的能力。这些产品均获得了UL/CUL/VDE/CQC等业界主流的安规认证。

纳芯微从最开始的数字隔离芯片到隔离电源,包括隔离采样、隔离驱动,还有一些接口相关产品和车规隔离器件,现在都已经全面量产。

第三代半导体对隔离器件的要求更高,开关频率已从硅基的10kHz提升到碳化硅的100kHz量级,隔离耐压提升到1000V以上。

另外,碳化硅器件对数字隔离器的要求是开关频率变高了,传输速率也要提升,共模抑制能力至少要大于100kV/微秒,纳芯微的隔离器件可以达到150kV甚至200kV的水平。

在新一代电驱动开发平台中,在选择合适的碳化硅功率管驱动芯片时,CMTI、宽栅极电压摆幅、大峰值输出电流、快速上升下降时间,以及快速短路保护、软关断能力,都是需要考虑的隔离驱动芯片的关键指标。

纳芯微的系统和产品方案

在新能源汽车电驱动主电机驱动应用方面,纳芯微已经量产的隔离驱动产品包含NSi6611和NSi6651智能保护增强型隔离驱动,以及增强型数字隔离器、增强型的隔离采样。

除了驱动外,三电系统总线的电压或电流隔离采样有NSi1311和1300等,市场占有率都比较高。

NSi82是纳芯微最早推出的车规级数字隔离产品,覆盖1-6通道方案,采用不同封装,如窄体8、宽体8,宽体16,同时包括匹配800V应用、爬电距离15毫米的超宽体隔离器件。此外,还有一些接口产品,如用于CAN的1042、1051、1043以及马上将出样的1145。

增强型隔离的主要优势在于隔离工作电压,具有一分钟5000V的交流耐压能力。NSi82增强型数字隔离器是明星产品,标称隔离电压5000Vrms,在绝缘油中可测到12kV隔离耐压,裕量非常充足,可靠性比较高。

由于隔离工作电压长期施加在隔离栅两端,时间长达20年甚至更长,需要能够保证隔离器的失效率小于一个ppm。如果是基础型隔离,这方面的要求要宽松很多,在失效率方面可能只要求小于1000ppm,相差了1000倍。

满足车厂国产替代需求

纳芯微的隔离和驱动产品主要应用于OBC、DC-DC、主电机驱动、BMS和热管理系统。纳芯微的隔离和驱动技术在业界比较领先,且全国产供应链供货安全可靠。成熟的产品经验和完善的智慧生产体系,不仅体现在AEC-Q100认证方面,从产品定义开发到后道晶圆封装都严格遵循车规流程和管控理念。